216 MC物控员物料齐套控制的6大关键点-下

- 创新应用

- 2024-12-29 10:33:31

- 92

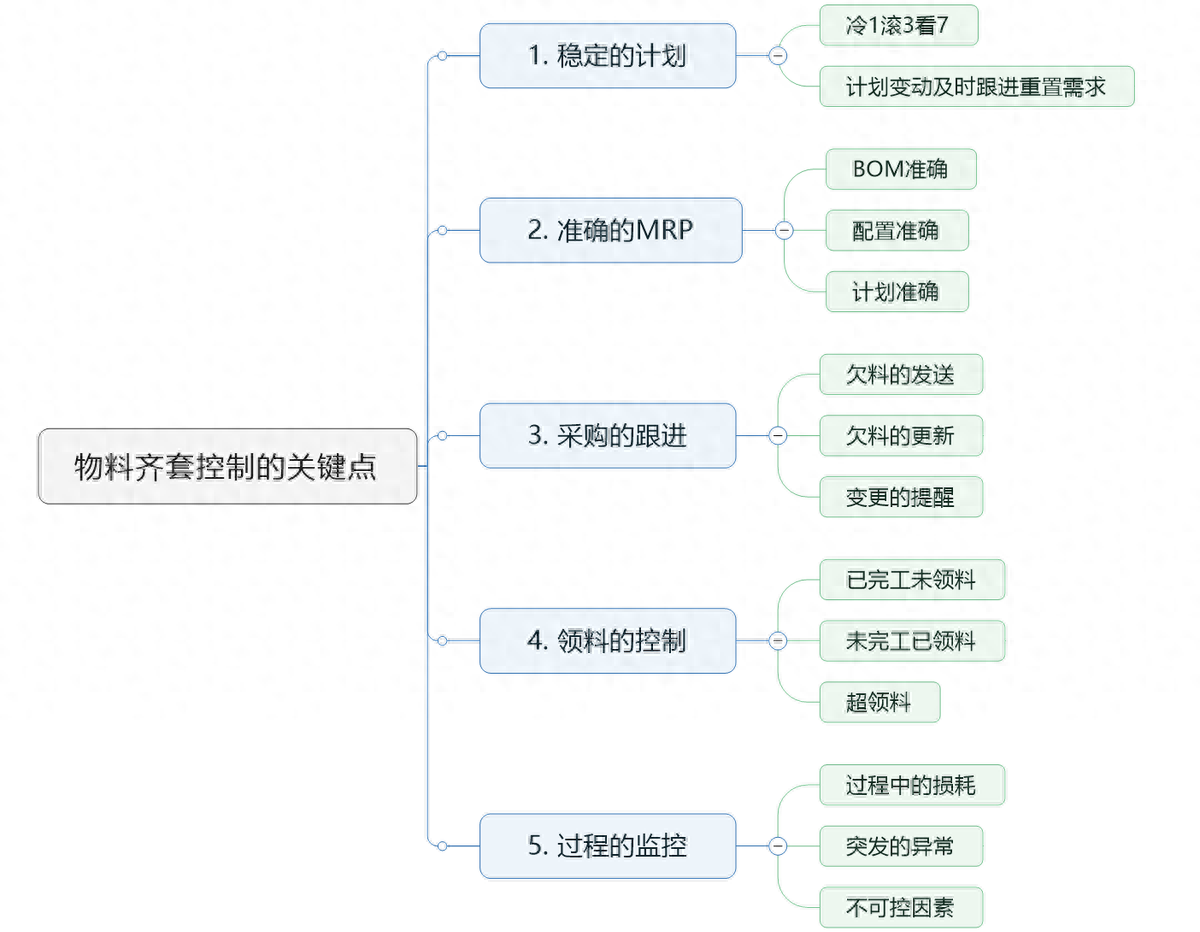

上文已经说了MC物控员控制物料齐套的两上大点:稳定的计划、准确的MRP,接下来断续分享剩下的几点。采购的跟进:物料的齐套中,采购物料的跟进是重中之重,无论是自制件还是委外件,源头都是采购件,所以根据主......

上文已经说了MC物控员控制物料齐套的两上大点:稳定的计划、准确的MRP,接下来断续分享剩下的几点。

物料的齐套中,采购物料的跟进是重中之重,无论是自制件还是委外件,源头都是采购件,所以根据主计划制定出T+1,T+3的欠料并发送给采购这是非常关键。

物料齐套可以按单个订单来跟进,也可以按多个订单来跟进,无论是哪种跟进方法,都需要记住物料齐套的原则是什么?特别是多张订单一起跟进的时候,看起来某个订单齐套了,结果有个通用物料给某一个订单优先领用了,直接造成订单不齐套影响生产。

所以在跟进采购订单的时候,一定需要审核主生产计划是否严谨,有些主生产计划排程不严谨,WIP在制工单未清完的但是已经排过不上排程,只排新订单,这样就会导致一此新手MC认为这些未排的WIP在制工单都已经完成了,实际的情况可能是这些订单有些物料欠料了没有生产。而这些欠料的需求又直接影响新排的订单。

所以MC物控员自己需要有一个订单跟进表,确保主生产计划的排程和自己一一对应,这样当主计划没有排某些订单的时候一定要再次确认。确认后好,每天重置最新的欠料给到采购部门进行重点跟进。

物料的齐套后,MC就认为事情就结束了,实际上当订单物料齐套后,如果没有对领料的控制,很有可能又会重新欠料导致订单不齐套从而影响订单交付。

已完工没有领料的:产品都已经完工了,工单领料没有完成,不处理会误导MC认为物料够了,实际上仓库已经没有了,只是账面上有。

未完工已经领料的:产品没有生产,物料全部已经发料完成,不处理会误导MC认为物料欠料了,实际上仓库是没有了,只是全部在WIP在制上,也就是工单上面,物料实际在车间现场。

订单没有退料的:产品的物料已经被挪用到另一个订单上面了,此时订单不退料的话,就会造成多次领料。特别是当工单比较多的时候,举例说明:工单A欠一个物料没有生产,但是可以生产同系列的另外一张工单,现场人员直接就把物料消耗在这张工单上面了,而这张工单上面也已经在账面上进行了领料。相当于两张工单都领料了。

超额领料的:本来是按供需买够了的,但是车间由于异常原则,把物料超领了,而且还是大额超领的。此时如果不及时处理的话,很容易发生欠料。特别是没有MRP的中小工厂,需要仓库、生产相互提醒,设置流程,超额领料需要有MC签名。

过程损耗的:有些过程中的损耗如果能够及时发现,可以减少制造过程的切换次数,如某自制件损耗了3个,如果信息传达及时,很有可能当天刚刚好在生产同样的产品,多生产3个的影响几乎为0,但是如果等到明天模具下模后,生产成本就几何级上涨了。

突发的异常:这是MC在控制齐套中最难预防的场景之一。这类突发的异常概率较低,为这些概率较低的事件预备多方案,会造成整体成本的上升。解决这类异常就是多去现场,多多沟通,越早知道这些突然发生的异常,反应的时间就相对长,有时间做决策,不要等到最后才发现。如模具坏了、设备坏了,MC不能是最后一个才知道。

不可控因素:这类和突发异常相似,如政府限电,查环保,台风、暴雨、地震等。概率比较小不等于不会发生。有心留意一下,做好一些预案。如政府在重大会议或项目前会突击查环保,此时委外物料可能会有异常(电镀、高污染、气味重的)。沿海地区一些台风等自然恶劣条件。

物料齐套做到后面,一定要把物料都控制在可控范围之内,无论计划如何变,齐套的目标不变。保证客户准时交付就是使命。不要因为计划变动,或工作难而动摇。这个岗位的存在就是……

“追料、追料、追料……”

不是在追料的路上,就是在追料!

我是古哥:

本文链接:https://nyjx.s9479.cn/128923031331.html