窑速加快与挥发性组分对水泥回转窑耐火材料的影响

- 农业机械

- 2024-11-23 13:42:39

- 55

传统水泥窑的转速为1r/min,大型预分解窑的转速却高达3~4r/min。高温、高速和大直径的预分解窑上,窑体、窑衬的工作环境都要比传统回转窑苛刻得多。水泥回转窑的筒体经轮带支承在托轮上。简体有很大自......

传统水泥窑的转速为1r/min,大型预分解窑的转速却高达3~4r/min。高温、高速和大直径的预分解窑上,窑体、窑衬的工作环境都要比传统回转窑苛刻得多。

水泥回转窑的筒体经轮带支承在托轮上。简体有很大自重,又受到耐火砖、窑皮、窑料重力的作用,轮带之间的简体的横截面上会产生的很大径向变形。用简体测量仪对运转中的窑体进行连续测量,可以显示出简体水平直径和垂直直径的尺寸差达0.3%,有时甚至达到0.6%~0.7%。运转中,窑体每转一圈,简体的曲率都会发生周而复始的改变,耐火材料内衬将不可避免地受到窑体周期性挤压力以及砖圈内部中平衡应力的作用,在疲劳载荷的作用下发生损坏。

此外,制造、安装的误差,托轮调整不当,以及窑基础发生不均匀沉降等原因,也能使窑体的弯曲超过允许值,使筒体失去直线性和圆整性。若弯曲发生在端部,将使端部筒体发生跳动,导致窑头、窑尾漏风、密封装置和耐火材料损坏。若发生在传动齿轮处,则使大小齿轮喘合不均匀,引起振动,导致耐火材料发生松动、“抽签”、掉砖或承受过大机械应力而损坏。

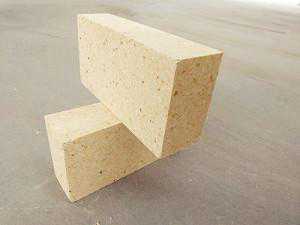

高铝砖

在高温作用下,预分解窑中K2O、SO2、KCI等组分挥发后,又经预热器、增湿塔、电收尘的多级搜集,重新进入回转窑内。当窑的碱、硫、氯的平衡建立后,上述挥发性组分在窑内有很高的浓度,显著影响水泥生产和耐火材料的寿命。PC、SP(悬浮预热器)窑系统内,窑料的SO3含量和原料相比富集3~5倍,R2O的含量富集5倍,C1的含量更富集高达80~100倍。

挥发性组分的含量大增,使最热两级预热器、预分解炉、上升烟道、喂料斜坡和窑筒后部1/3的部位,也即所有砖面温度为800~1200℃的部位(当原、燃料含氯高时更扩及600~1200℃的部位),窑料中形成2C2S·CaCO3、2C2S·CaSO4、2CaSO4·K2SO4、KCI和二次CaSO4等结皮的特征矿物,裹带其余窑料在衬里上形成结皮,干扰窑的正常运行,严重时被迫停窑检修。

硅铝系耐火砖受来自于窑料渗入砖内的碱性化合物等的侵蚀,形成膨胀性的钾霞石(K2O·A12O3·2SiO2)和白榴石(K2O·Al2O3·4SiO2),使砖“碱裂”损坏。窑料含R2O1%和%时,这种现象就会发生。当出窑熟料含喊等过高时,连冷却机热端、窑门罩和三次风管道中的普通黏土砖和高铝砖也会因碱裂而损坏。

本文链接:https://nyjx.s9479.cn/921334625399.html