「生产实例」熔模铸造铝合金构建失效原因分析及改进

- 前沿科技

- 2024-11-27 11:07:39

- 86

导读:针对某熔模铸造铝合金结构件断裂原因进行分析。主要通过宏观组织、微观组织、变质效果、力学性能等方面进行检测。结果表明,铝合金结构件开裂模式为脆性开裂,断裂位置处于壁厚最薄处且该部位存在较大的应力集......

导读:针对某熔模铸造铝合金结构件断裂原因进行分析。主要通过宏观组织、微观组织、变质效果、力学性能等方面进行检测。结果表明,铝合金结构件开裂模式为脆性开裂,断裂位置处于壁厚最薄处且该部位存在较大的应力集中;从材料本身分析,存在变质处理不充分和枝晶间缩松,使材料塑性和抗疲劳性能有所下降。

1微顶管产品结构特点

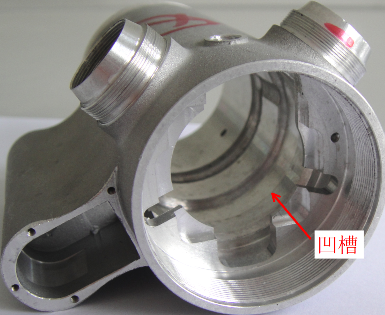

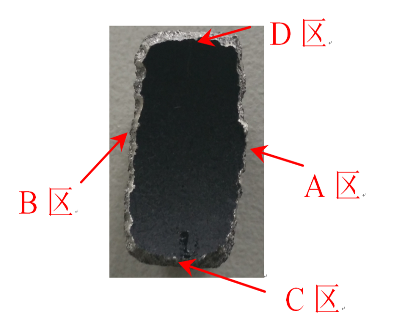

对于材质为ZL101A-T6铝合金熔模铸件,图1为铸件使用断裂后的形貌。其通过两个燕尾由螺栓固定在装备上的。使用时其中一个燕尾从根部断裂。送检的同批样共3件,其中对比样2件(分别记作1号、2号)和失效件,其形貌见图2。1号中椭圆线标注的位置与失效件燕尾断裂位置相同,此位置处于内壁凹槽处,从结构上分析,断裂燕尾处于受力薄弱区,其中断口A区处于凹槽与本体的凸凹交界处。将1号件用有限元模拟进行结构受力分析试验。2号用于理化检验测试分析。失效件进行扫描电镜微观断口分析,断口共分A~D4个区域。

图1断裂部位以及形貌

(a)1号

(b)2号

(c)失效件

图23种试样形貌

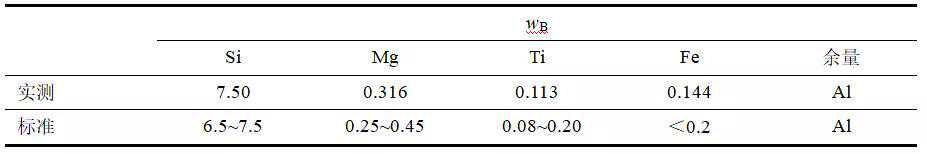

2成分分析

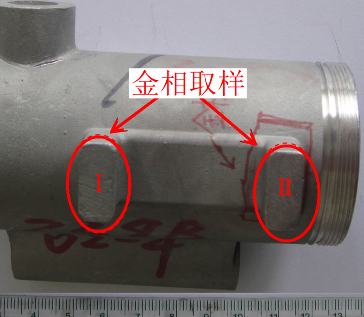

对送检试样取样(取样位置见图1b)进行化学成分分析,结果见表1。其成分符合GB/T1173-1995中对ZL101A合金的要求[1]。

表1ZL101A合金化学成分

3组织和硬度分析

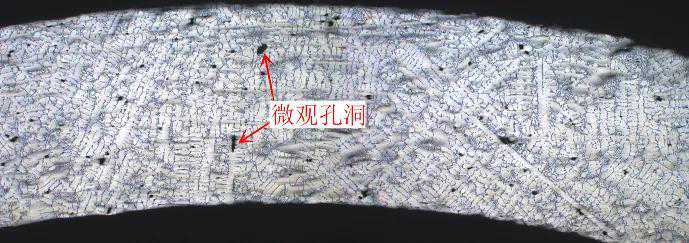

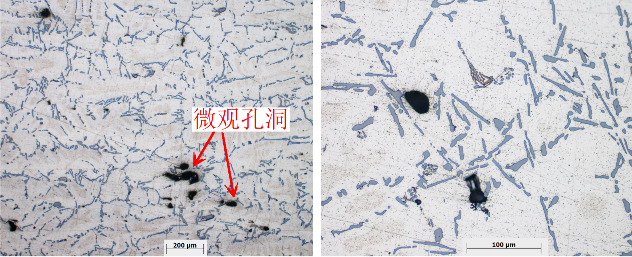

金相试样共取2个,取样位置及编号见图1b,其中编号为I的位置与失效燕尾位置相同,金相分析主要以试样Ⅰ为主。试样Ⅰ形貌见图3,试样中存在微观孔洞,结合图4和图5a,孔洞主要为枝晶间缩孔,这是由于取样部位位于浇口附近,浇注过程盖区域过热,容易产生缺陷。

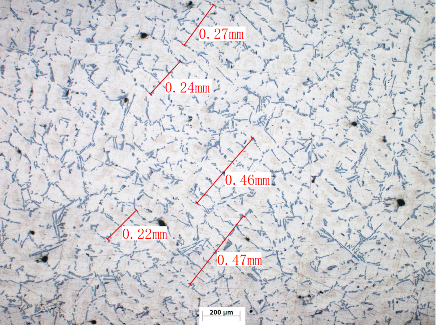

利用金相显微镜附带的图像分析软件定量测量显微组织的特征值,见图4。试样Ⅰ中二次枝晶间距约为0.32mm。试样Ⅰ金相组织为α(Al)+共晶Si+含Fe相,其中共晶Si粗大且呈条片状、部分含Fe相呈鱼骨状分布[2],根据JB/标准[3],经充分变质处理的铝合金铸件晶粒应细小均匀分布,共晶硅形态细小且呈点状或蠕虫状,而试样Ⅰ上分布的共晶硅粗大呈长条片状,属于未变质或变质不足的结果。

图3试样Ⅰ形貌

图4试样Ⅰ二次枝晶间距测量

(a)×50(b)×200

图5试样Ⅰ金相组织

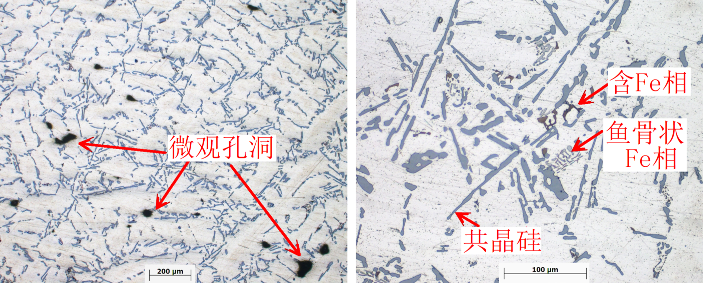

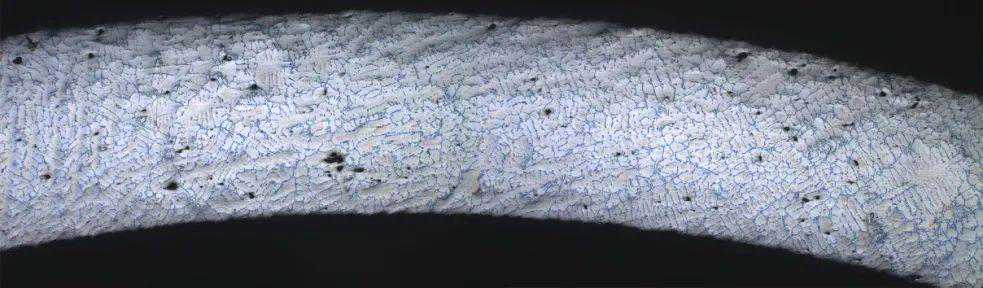

试样Ⅱ形貌见图6,试样中也存在微观孔洞;二次枝晶间距约为0.28mm,见图7;金相组织为α(Al)+共晶Si+含Fe相,其中共晶Si粗大且呈条片状、部分含Fe相呈鱼骨状分布,见图8。

图6试样Ⅱ形貌

图7试样Ⅱ二次枝晶间距测量

(a)50×(b)200×

图8试样Ⅱ金相组织

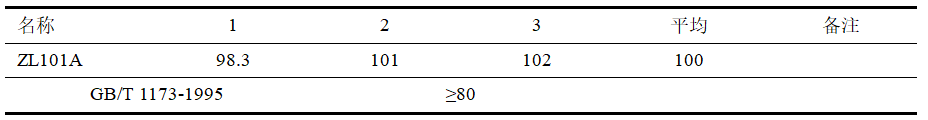

将进行金相分析后的试样Ⅰ进行布氏硬度测试,结果见表2。结果表明试样硬度符合标准要求。

表2布氏硬度(HBW)

4断口分析

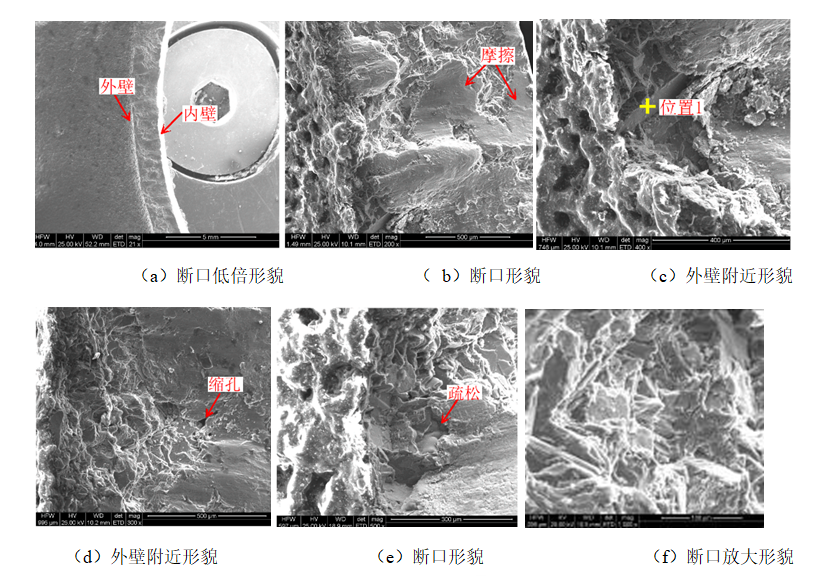

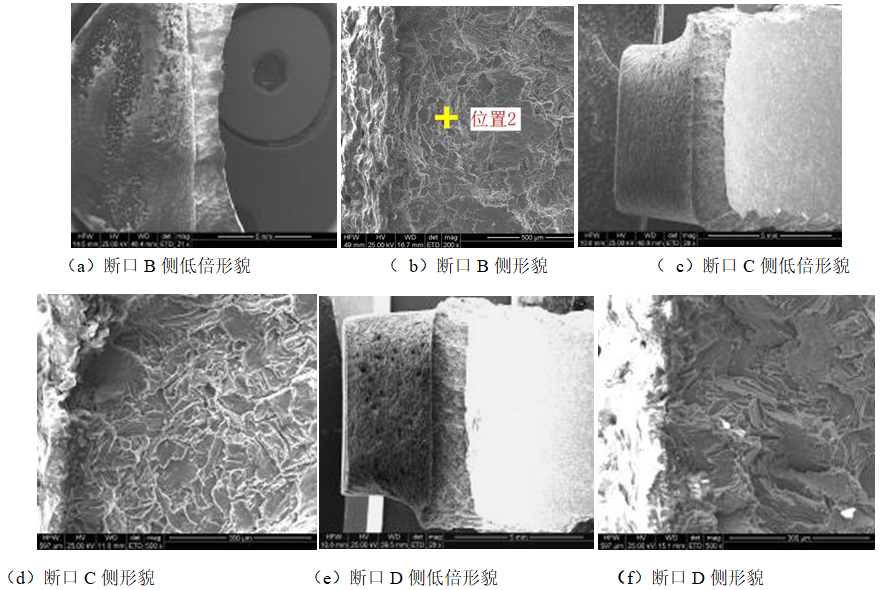

将4次失效件燕尾断口置入FEIQuanta650FEG扫描电镜下分别观察其四周断口,断口位置标示见图2c。

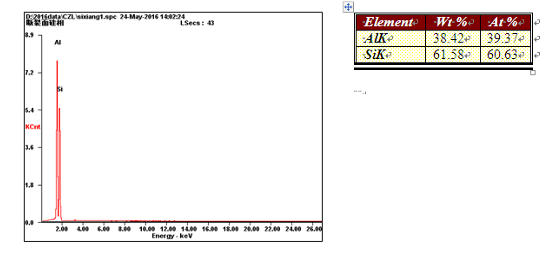

断口A低倍形貌见图9a,未发现明显的机械加工痕迹等缺陷。从图9b可以看出,断口A内壁有摩擦挤压痕迹,内壁大部分区域均受到挤压,根据挤压痕迹以及实际工况情况,可以判定裂纹由外壁向内壁扩展。沿外壁表面向内壁均可观察到断口沿较粗长的长条片状共晶硅面断开,呈脆性断裂特征。此外在外壁表面或次表面还可以看见一些疏松孔洞,见图9c和图9e。对图9c断口的位置1进行能谱分析,位置1处Si含量较高,说明此处断口沿较粗长的针状共晶硅面断开。

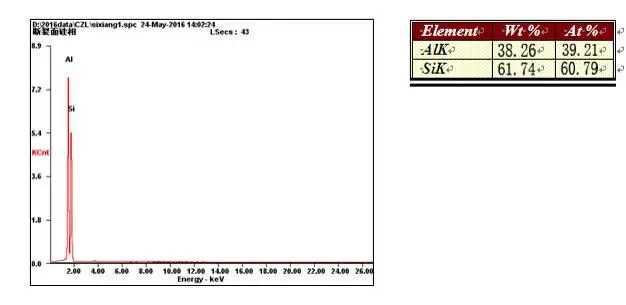

观察B~D断口均可见沿较粗长的长条片状共晶硅面断开的脆性断裂特征,对图10b的位置2进行能谱分析,位置2处成分与A区位置1接近,B区域内壁也有摩擦挤压痕迹,但是与A区域相比,A区域摩擦挤压较严重,因此也可以判定断口由A区外壁先起裂,见图10。

(g)位置1能谱结果

图9断口A侧形貌及能谱结果

(g)位置2能谱结果

图10断口B、C、D侧形貌

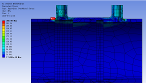

5有限元建模分析

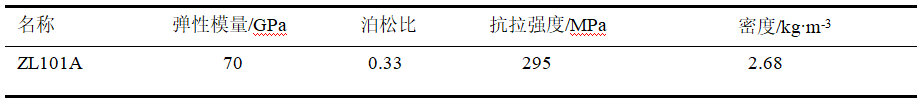

根据客户提供图纸,并结合表3中ZL101A合金具体参数进行建模。使用ANSYS软件进行有限元分析,以六面体单元为主进行网格划分。分析受静态载荷下的应力应变分布状态。对瞄距施加固定约束,对燕尾螺栓连接孔施加载荷4kN,并进行有限元计算,加载情况见图12。

表3具体材料参数

图11载荷加载方式

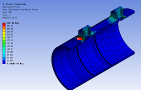

图13为载荷作用下,试件的应力、应变分布。可以看出,Von-miss应力和应变最大值出现在凸起与管身倒角处,在所施加的4kN载荷下,最大Von-miss应力达到376.9MPa,即凹槽和基体的凸凹交界处应力最大。

图12Von-miss应力分布

6结果讨论

金相组织为α-Al+共晶Si+含Fe相,其中共晶硅粗大且呈条片状,根据JB/标准,该试样属于未变质或变质不足。金相观察发现试样中存在一些枝晶间缩孔(显微缩松),通过定量金相分析二次晶臂间距值约为0.3mm。

微观断口各区域观察结果表明,断裂大都沿粗大条片状共晶Si开裂,呈脆性断裂特征。结合实际工况(瞄距工作状态下受到冲击载荷)和断口结果分析,燕尾断裂从A区域外壁起裂。断口上可见疏松、孔洞等缺陷。

从瞄距结构上分析表明,失效件位于内壁凹槽区,而A区外壁起裂位置位于凹槽和基体的凸凹交界壁厚最薄处。有限元模拟受力分析结果表明,凸起与管身倒角处应力最大(376.9MPa),即凹槽和基体的凸凹交界处应力最大。

铸造铝合金的性能受诸多因素影响,如疏松和孔洞等缺陷,二次枝晶间距,共晶Si的尺寸、数量及形态,富铁相的形态与尺寸等。ZL101A铝合金初生相的性质主要由二次晶臂间距决定,而第二相的性质主要由共晶硅决定。资料表明,液态铝易于氢吸附和氧化[4~6],导致在铸造过程中产生气孔、夹杂、疏松等铸造缺陷,如果合金中存在这些缺陷,则会起到缺口的作用,成为裂纹形核的有利地点,从而降低合金的疲劳性能和其强度。此外,铝硅铸件变质处理不充分易导致共晶Si呈条片状分布于α固溶体内,影响基体的连续性,从而降低材料的塑性,增加铸件的脆性。而铁相和粗大的共晶Si均属脆性相,其存在会引起较高的应力集中,从而加快裂纹萌生并降低基体延展性和强度。

综上所述,红外瞄距燕尾开裂模式为从A区外壁起裂的脆性断裂。断裂原因为一方面,从瞄距结构和结构受力情况分析,断裂位置处于壁厚最薄处且存在较大的应力集中,当受到外力作用时,该区域所受应力最大;另一方面,从材料本身分析,铸件未经变质或变质处理不充分,导致共晶Si呈粗大条片状分布α固溶体内,使材料塑性降低,脆性增加;此外,存在使材料抗疲劳性能和强度降低的疏松孔洞,这些都造成裂纹易于形成和扩展。综合以上几种因素共同作用,在冲击载荷下导致瞄距燕尾根部产生裂纹,裂纹逐步扩展导致脆性断裂。

7结论

(1)铝合金结构件瞄距燕尾的开裂模式为脆性开裂,起裂位置位于凸起与管身倒角外壁处。

(2)铝合金结构件断裂原因:一方面,从瞄距结构和结构受力情况分析,断裂位置处于壁厚最薄处且存在较大的应力集中,当受到外力作用时,该区域所受应力最大;另一方面,从材料本身分析,但铸件存在变质处理不充分、存在枝晶间缩孔,使材料塑性和抗疲劳性能有所下降。

本文链接:https://nyjx.s9479.cn/829770978329.html